Trong thế giới cổ phần cao của khai thác dầu khí, mọi thành phần của cơ sở hạ tầng giếng đều đóng một vai trò quan trọng trong việc đảm bảo an toàn, hiệu quả và tuổi thọ hoạt động. Trong số các thành phần này, các van cổng nổi bật như những biện pháp bảo vệ quan trọng chống lại những thất bại thảm khốc. Lắp đặt đúng các van cổng không chỉ đơn thuần là một hình thức kỹ thuật. Đây là một yêu cầu không thể thương lượng đối với việc giảm thiểu rủi ro, duy trì tính liên tục sản xuất và bảo vệ tài sản hàng triệu đô la.

Van cổng : Tuyến phòng thủ đầu tiên kiểm soát tốt

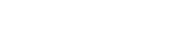

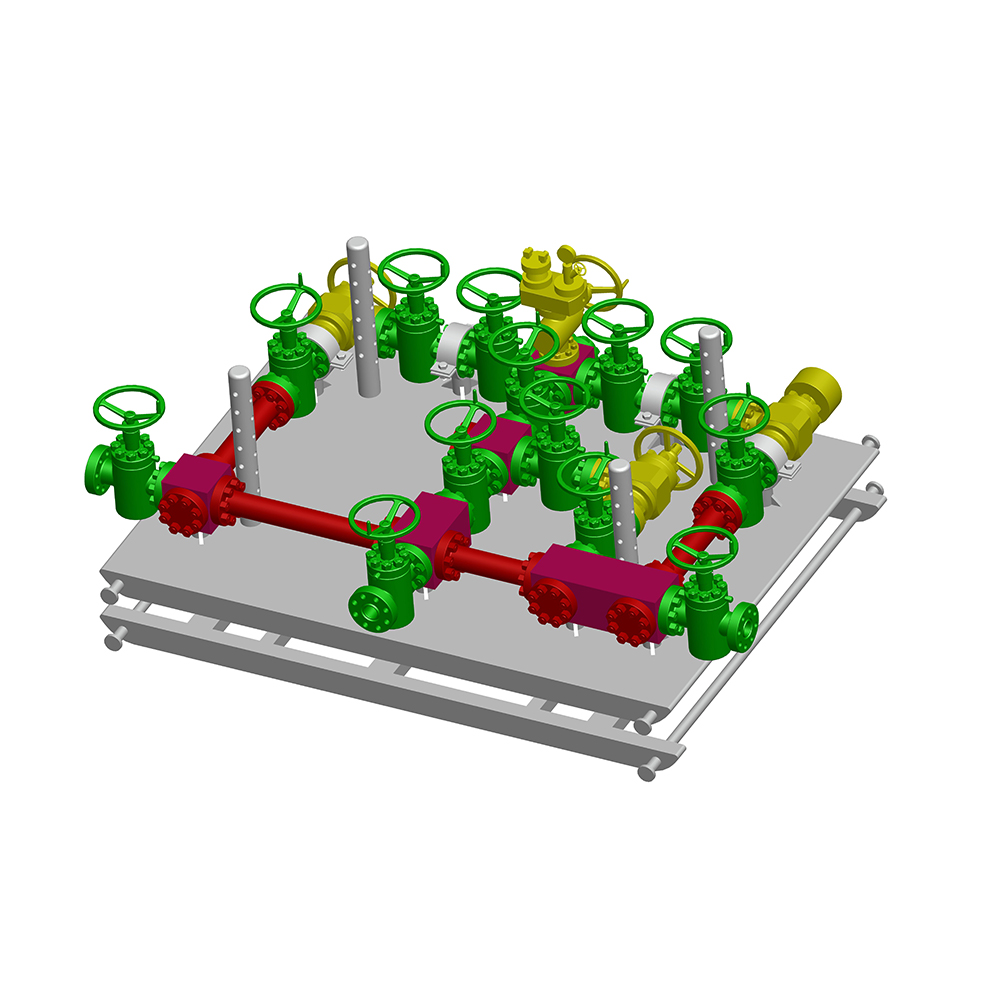

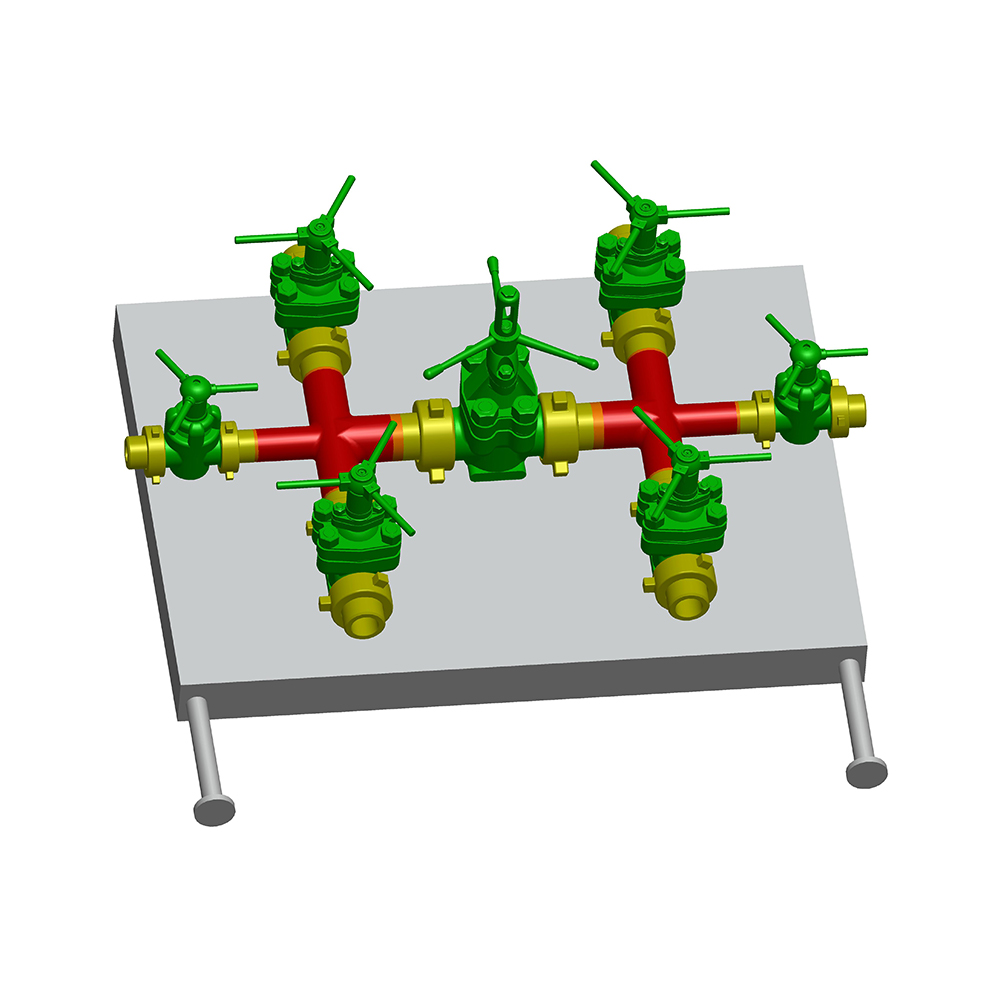

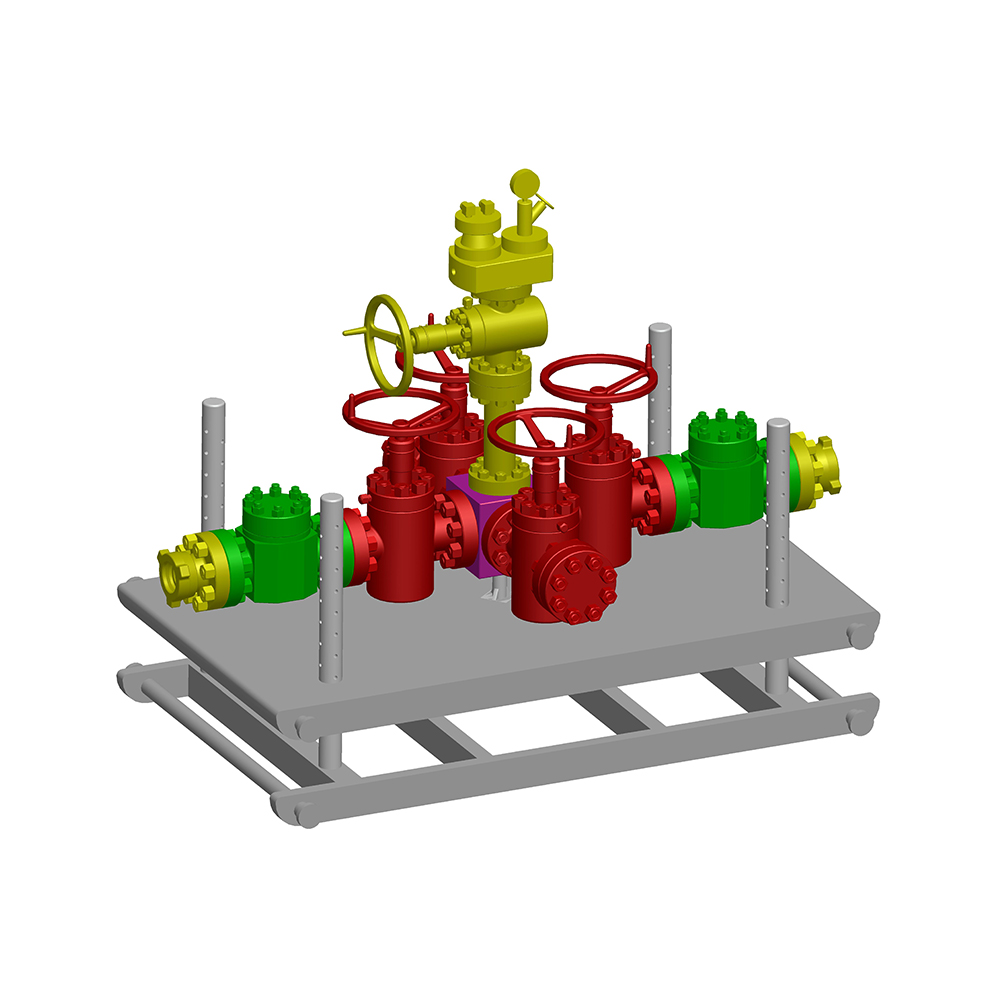

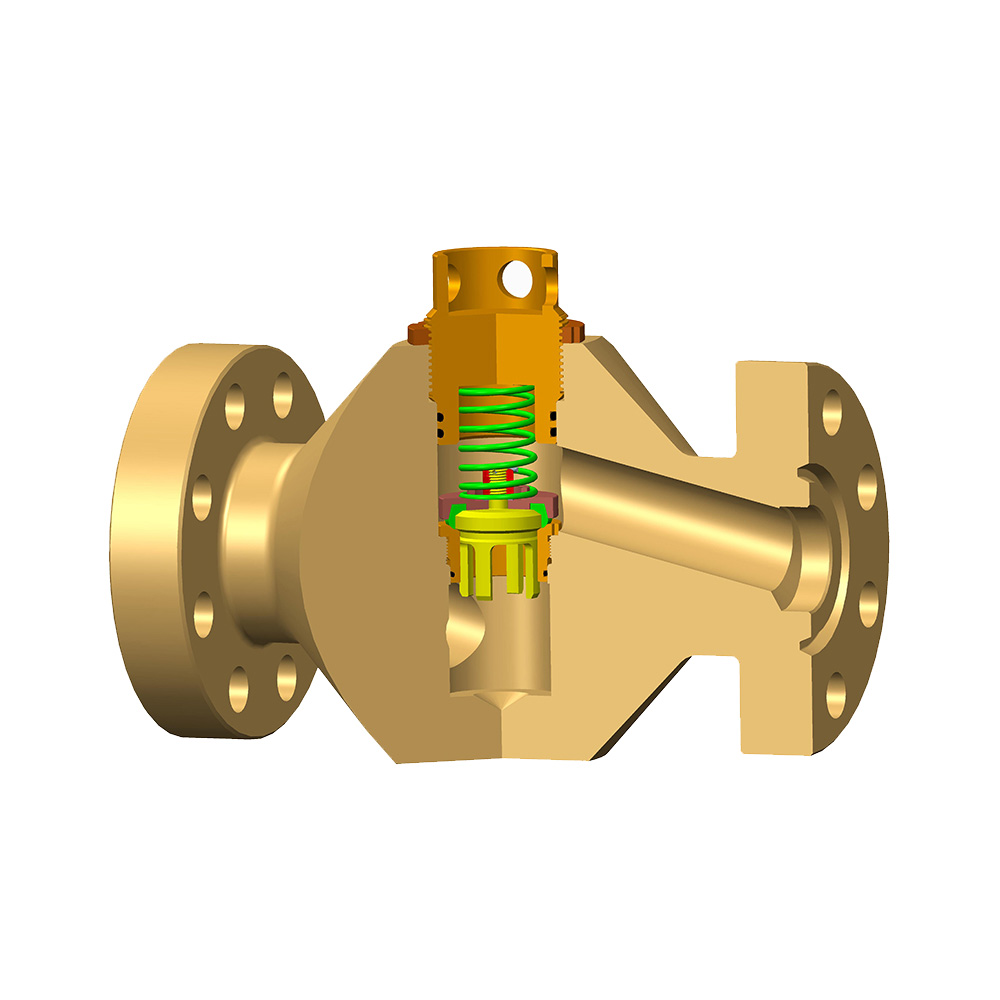

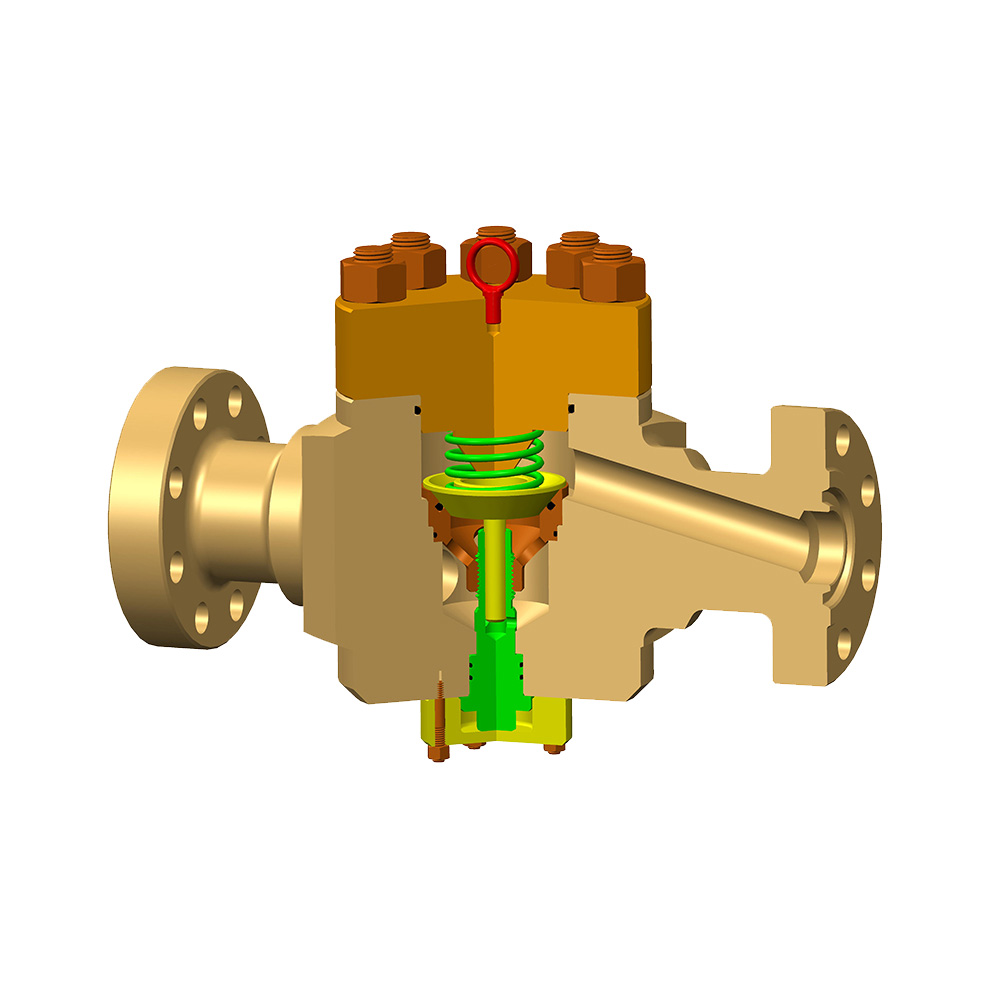

Van cổng là những con ngựa cơ học được thiết kế để phân lập dòng chất lỏng trong giếng dầu. Cấu trúc mạnh mẽ của chúng cho phép họ chịu được áp lực cực đoan, môi trường ăn mòn và biến động nhiệt độ vốn có trong chiết xuất hydrocarbon. Khi mở hoàn toàn, các van cổng cung cấp các đường dẫn dòng không bị cản trở, giảm thiểu giảm áp suất. Khi đóng, cơ chế "cổng" trượt của chúng tạo ra một con dấu chặt, ngăn ngừa rò rỉ và giải phóng chất lỏng không được kiểm soát. Tuy nhiên, độ tin cậy của chúng bản lề hoàn toàn về thực hành cài đặt chính xác.

Những rủi ro phổ biến của việc cài đặt không phù hợp

Một van cổng được cài đặt kém có thể thỏa hiệp toàn bộ hệ thống giếng. Ví dụ:

SEAL FAILE: Các thành phần van bị lệch hoặc mô -men xoắn không đủ trong quá trình lắp ráp có thể dẫn đến suy thoái niêm phong, cho phép rò rỉ dầu, khí hoặc chất lỏng độc hại.

Mất cân bằng áp lực: Gates ngồi không chính xác có thể bị cong vênh trong điều kiện áp suất cao, gây ra sự bắn van hoặc thiệt hại vỏ.

Sự chậm trễ hoạt động: Van bị lỗi thường yêu cầu tắt máy khẩn cấp, chi phí cho các nhà khai thác hàng ngàn đô la mỗi giờ trong sản xuất bị mất.

Giao thức chính xác: Thực tiễn tốt nhất để cài đặt van cổng

Ngành công nghiệp dầu khí tuân thủ các tiêu chuẩn nghiêm ngặt, ví dụ như API 6A và ISO 10423, để đảm bảo các van cổng hoạt động như được thiết kế. Các bước cài đặt chính bao gồm:

Kiểm tra trước khi cài đặt: Xác minh thông số kỹ thuật của van (đánh giá áp suất, cấp vật liệu) chống lại các điều kiện tốt. Kiểm tra khiếm khuyết sản xuất hoặc thiệt hại vận chuyển.

Chuẩn bị bề mặt: Mặt bích sạch và các sợi chỉ tỉ mỉ để ngăn chặn các mảnh vỡ làm tổn thương các con dấu.

Hiệu chuẩn mô-men xoắn: Sử dụng các công cụ hiệu chuẩn để áp dụng các giá trị mô-men xoắn được nhà sản xuất đề xuất trong quá trình bắt vít. Chặt chẽ có thể làm biến dạng con dấu; Rủi ro giảm nhẹ.

Xác minh căn chỉnh: Đảm bảo các van được căn chỉnh hoàn hảo với các hệ thống đường ống để tránh gãy xương do căng thẳng. Các công cụ căn chỉnh bằng laser ngày càng được triển khai cho độ chính xác.

Kiểm tra áp suất: Tiến hành kiểm tra thủy tĩnh hoặc khí nén sau khi cài đặt để xác nhận tính toàn vẹn của rò rỉ dưới áp suất vận hành mô phỏng.

Chi phí kinh tế và môi trường của sự bất cẩn

Ngoài rủi ro an toàn, việc lắp đặt van không đúng cách mang lại hậu quả tài chính và uy tín nghiêm trọng. Một sự cố van duy nhất trong một nền tảng ngoài khơi có thể kích hoạt chi phí dọn dẹp vượt quá 10 triệu đô la, tiền phạt theo quy định và thiệt hại môi trường không thể đảo ngược. Ngược lại, đầu tư vào các kỹ thuật viên được chứng nhận, các công cụ cài đặt nâng cao và hệ thống giám sát thời gian thực trả cổ tức trong việc giảm rủi ro và thời gian hoạt động.

Trong thời đại mà sự phức tạp của dầu và sự giám sát quy định đang tăng cường, việc lắp đặt van cổng phải chuyển từ một nhiệm vụ thường xuyên sang hoạt động quan trọng. Các nhà khai thác ưu tiên đào tạo, tuân thủ và áp dụng công nghệ sẽ không chỉ bảo vệ tài sản của họ mà còn củng cố các cam kết trên toàn ngành về an toàn và bền vững. Khi câu ngạn ngữ đi: Trong dầu khí, không có chỗ cho các phím tắt, đặc biệt là khi lắp đặt các van đứng giữa thành công và thảm họa.