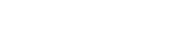

Trong các giếng dầu và khí đốt sâu hàng ngàn mét, Van cổng Giống như những người bảo vệ im lặng, sóng nhiệt bền bỉ vượt quá 200 ° C và áp lực cực độ 70MPa. Mỗi biến dạng 0,1 mm của các thành phần thép này có thể dẫn đến mất hàng chục ngàn đô la tại vị trí giếng.

1. Bẫy nhiệt động: Làm thế nào nhiệt độ định hình lại số phận của kim loại

Khi nhiệt độ đầu giếng vượt quá điểm tới hạn 150 ° C, các van cổng thép carbon thông thường sẽ phải đối mặt với sự sụt giảm các tính chất vật liệu giống như vách đá. Theo thử nghiệm tiêu chuẩn ASTM E21, cường độ năng suất của thép hợp kim 25CRMO4 sẽ phân rã 12% cho mỗi lần tăng nhiệt độ 50 ° C, trong khi hệ số giãn nở nhiệt tiếp tục tăng với tốc độ 0,8 × 10^-5/° C. Thay đổi kính hiển vi này sẽ gây ra một cuộc khủng hoảng ba lần:

Niêm phong bề mặt leo: Khu vực tiếp xúc giữa ghế van và tấm cổng tạo ra dòng nhựa dưới nhiệt độ cao liên tục và độ phẳng 0,04mm theo yêu cầu của tiêu chuẩn API 6D có thể vượt quá tiêu chuẩn 300% trong vòng 48 giờ

Cơn ăn mòn ứng suất (SCC): Hiệu suất thâm nhập của môi trường H2S ở nhiệt độ cao tăng 5 lần và tốc độ ăn mòn giữa các tế bào lên tới 8-12 lần so với điều kiện nhiệt độ bình thường

Mệt mỏi chu kỳ nhiệt: Các hoạt động sửa chữa giếng thường xuyên khiến cơ thể van chịu được ± 80 ℃ sốc chênh lệch nhiệt độ và tuổi thọ mỏi giảm 40% sau 500 chu kỳ

Các bài học của mỏ dầu nặng ở Canada xác nhận điều này: 23 nhóm giếng SAGD sử dụng van cổng thông thường có 78% tai nạn gãy xương sau 8 tháng hoạt động liên tục, với tổn thất kinh tế trực tiếp là 19 triệu đô la Mỹ.

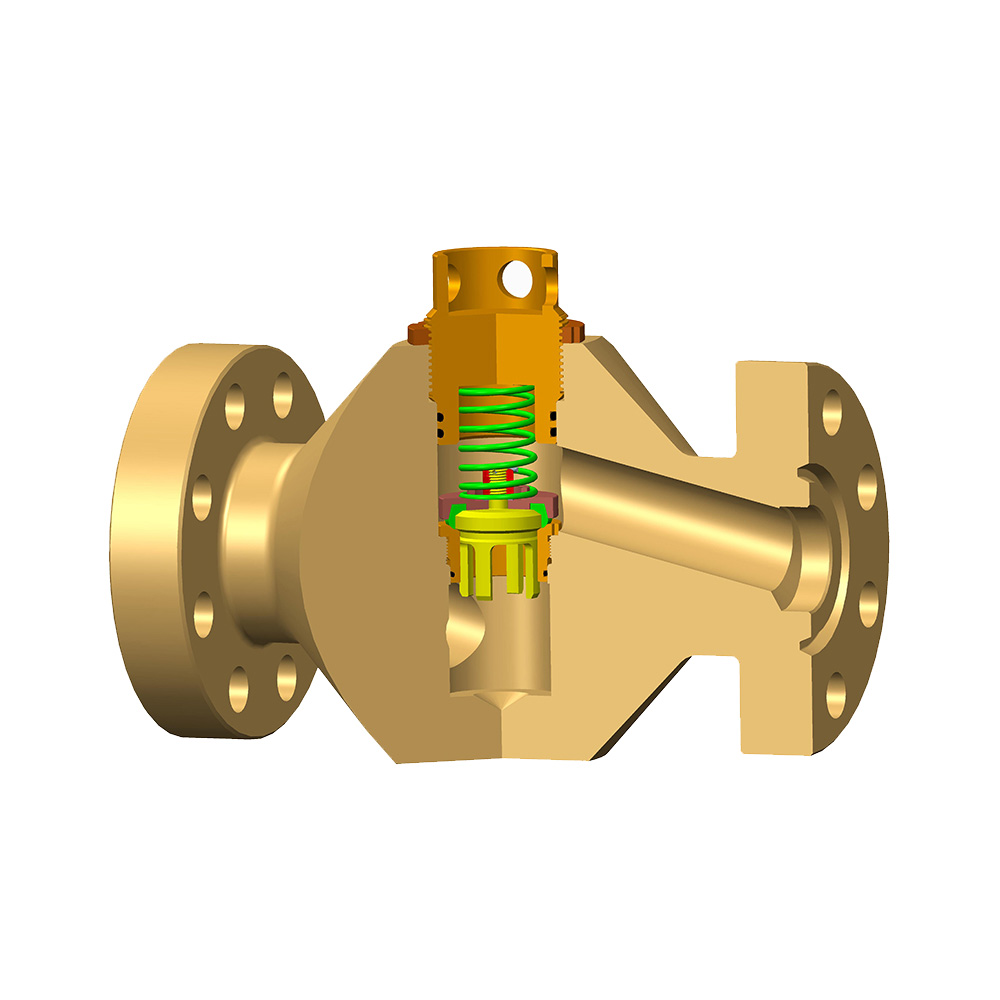

2. Sức mạnh phá hủy vô hình của xung áp lực

Trong sự phát triển của dầu khí Deepwater, các biến động áp lực mà các van cổng cần phải chịu được vượt xa nhận thức truyền thống. Dữ liệu giám sát thời gian thực từ một nền tảng nước sâu ở Vịnh Mexico cho thấy van cổng dưới nước đã trải qua tới 1.200 cú sốc áp suất trong vòng 24 giờ, với áp suất cực đại đạt 1,8 lần so với giá trị định mức. Các chế độ thất bại chính gây ra bởi tải động này bao gồm:

Độ lệch của cổng Wedge: Khi áp suất thoáng qua vượt quá 34,5MPa, biến dạng đàn hồi của cổng 2 inch có thể đạt 0,15mm, phá hủy hoàn toàn các yêu cầu niêm phong của tiêu chuẩn API 598

Hiệu ứng búa của van khoang van: Khi tốc độ đóng van vượt quá 0,5m/s, áp suất sóng xung kích được chuyển đổi từ động năng của môi trường có thể đạt tới 2,3 lần áp suất làm việc

Hệ thống đóng gói nới lỏng: Đóng gói PTFE thể hiện "hiệu ứng bộ nhớ" dưới áp suất xen kẽ và biến dạng cố định nén đạt 45% sau 3.000 chu kỳ

Iii. Đột phá: Sự hợp nhất và đổi mới của khoa học vật liệu và giám sát thông minh

Kỹ thuật dầu khí hiện đại đang vượt qua những hạn chế truyền thống thông qua ba con đường kỹ thuật chính:

Cơ thể van composite gradient: Công nghệ phun plasma được sử dụng để xây dựng lớp phủ gradient CR3C2-NICR/WC-CO, giữ cho bề mặt niêm phong ở mức 650 ℃ trong 82 giờ RC, tốc độ mòn giảm xuống còn 0,003mm/nghìn lần

Cảnh báo sinh đôi kỹ thuật số: Các cảm biến sợi quang được cấy ghép theo dõi sự phân bố biến dạng của thân van trong thời gian thực và mô hình kỹ thuật số được thiết lập bởi mô phỏng FEM có thể dự đoán lỗi con dấu trước 72 giờ trước

Bôi trơn chất lượng lưu trữ năng lượng thay đổi pha: parafin vi mô được nhúng vào đóng gói thân van, hấp thụ nhiệt trong quá trình thay đổi pha ở nhiệt độ cao và ổn định hệ số ma sát trong phạm vi 0,08-0.12

Iv. Lựa chọn kỹ thuật đằng sau tài khoản kinh tế

So sánh chi phí vòng đời (LCC) của các giải pháp truyền thống và công nghệ sáng tạo, có thể thấy rằng: Mặc dù chi phí mua sắm của van cổng mới cao hơn 40%, lợi ích toàn diện của nó trong vòng 5 năm đã tăng 2,3 lần. Lấy một mỏ dầu dưới biển sâu với sản lượng hàng ngày là 100.000 thùng làm ví dụ, việc sử dụng các van cổng tăng cường có thể:

Giảm 82% thời gian ngừng hoạt động không có kế hoạch

Giảm mức tiêu thụ phụ tùng 67%

Giảm 91% nguy cơ can thiệp nhân sự

Cường độ phát thải carbon được tối ưu hóa 39%

Nâng cấp công nghệ này không chỉ cải thiện độ tin cậy của thiết bị, mà còn thay đổi về mặt chất lượng biên độ an toàn của toàn bộ hệ thống sản xuất.

Trình đơn web

Tìm kiếm sản phẩm

Ngôn ngữ

Thoát khỏi Menu

tin tức

chuyên mục tin tức

Danh mục sản phẩm

BÀI ĐĂNG GẦN ĐÂY

Trò chơi chính xác dưới nhiệt độ cao và áp suất cao: Giải mã độ bền của hiệu suất van cổng trong sản xuất dầu khí

-

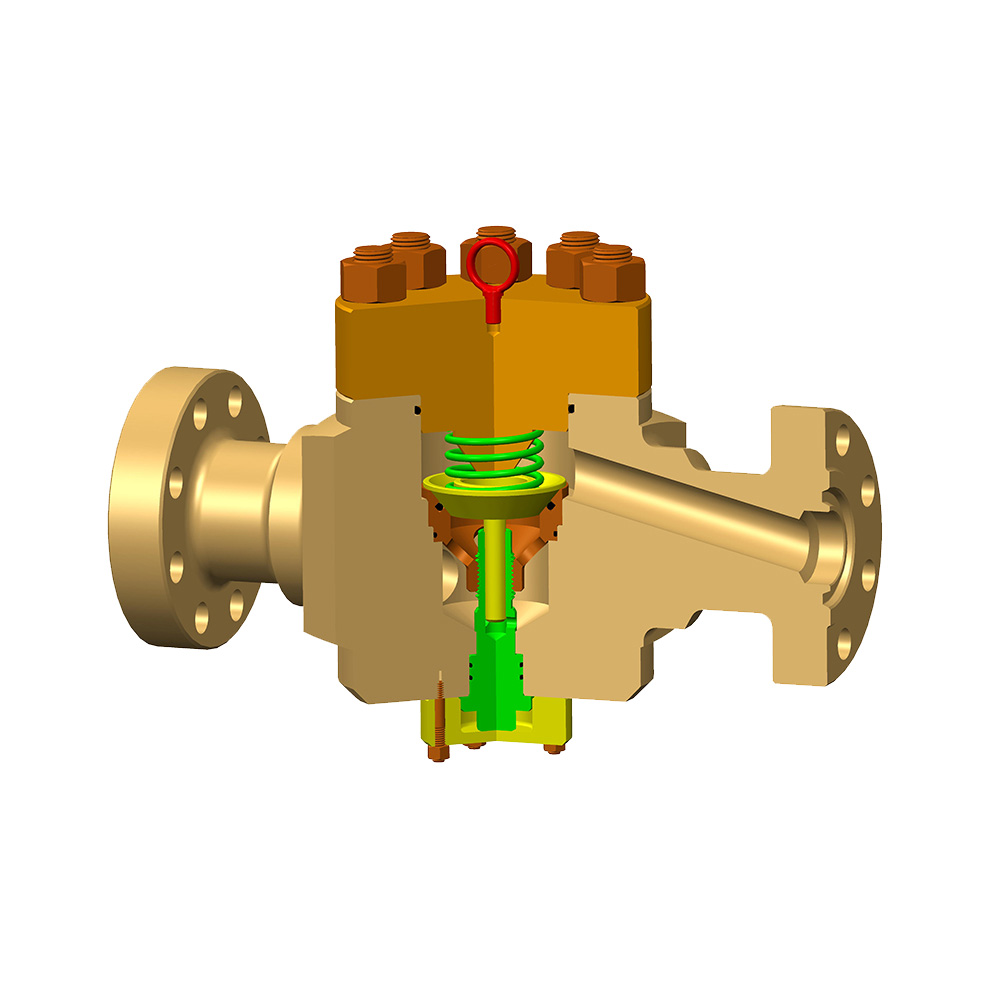

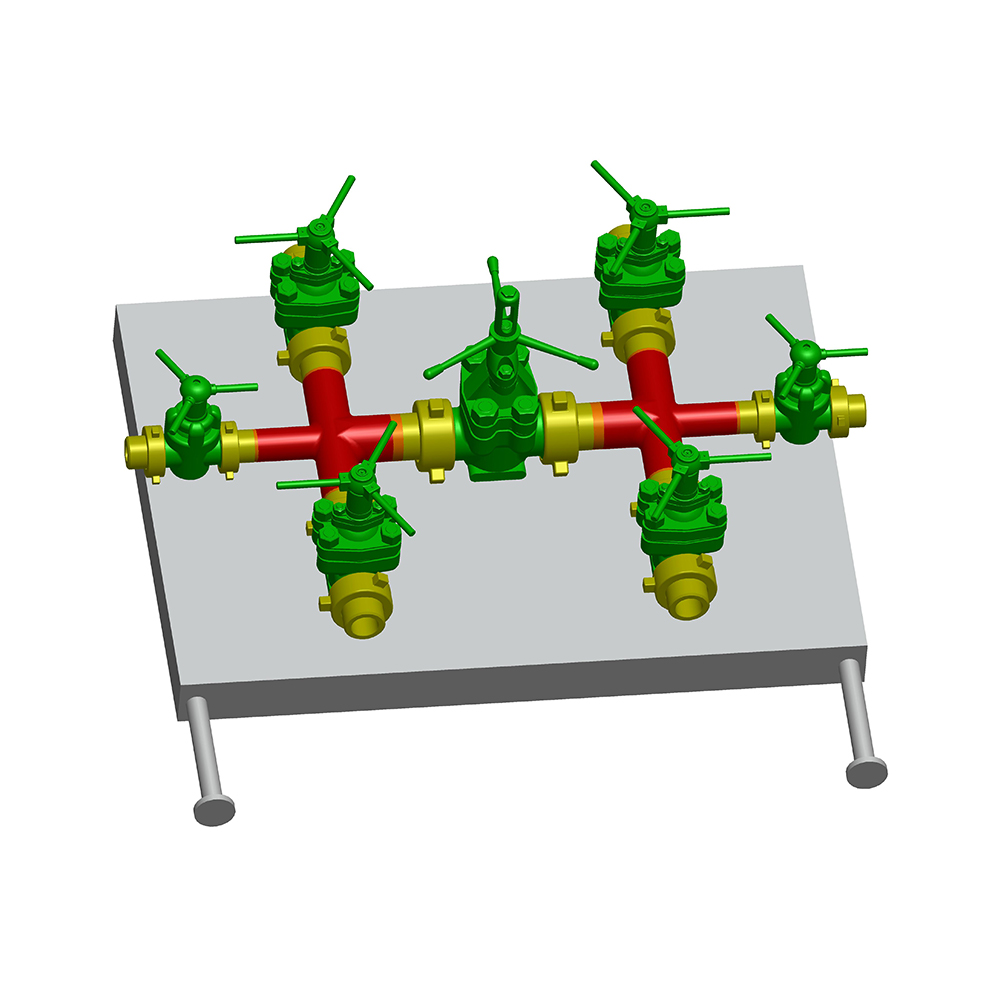

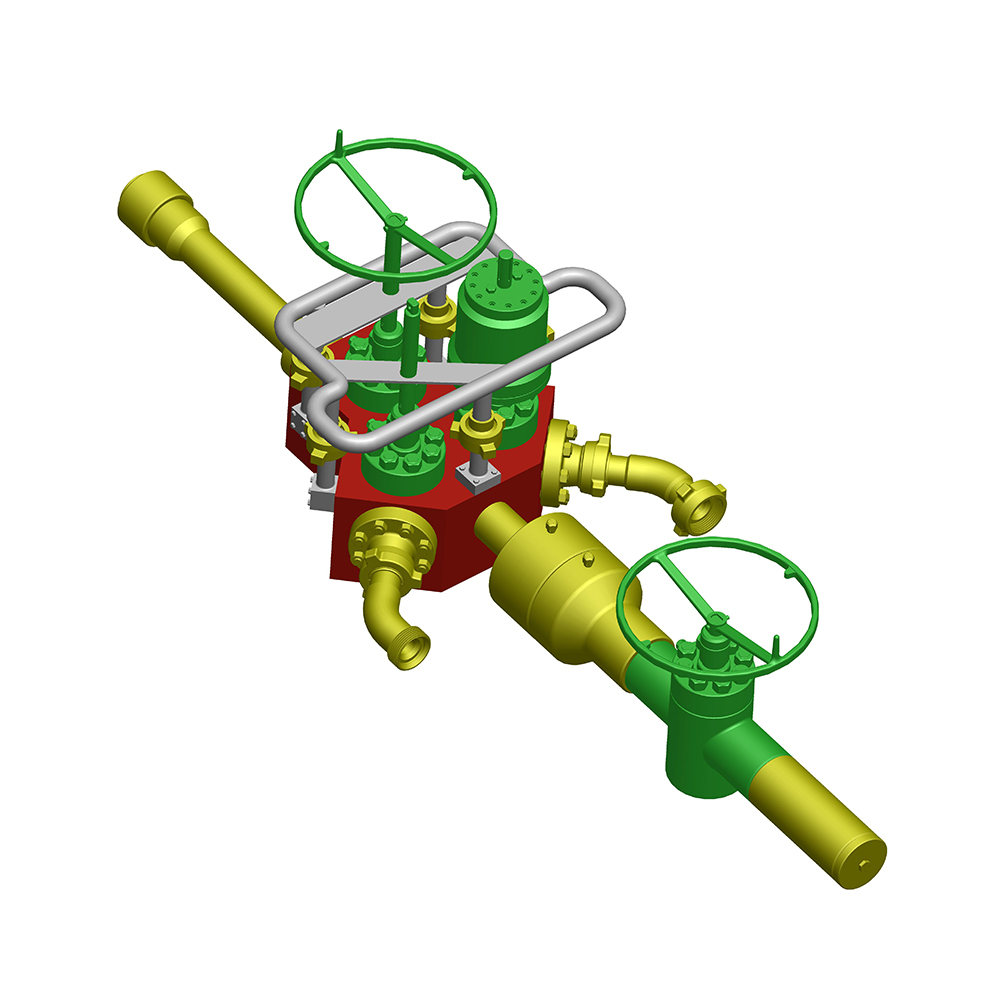

Đa tạp Choke và Kill có thể kiểm soát áp suất bên trong giếng một cách hiệu quả và cũng có thể kiểm soát tốc độ dòng chảy của khí dầu và bùn hoặc môi trường khác quay trở lại từ giếng khi được sử d...

Xem chi tiết -

Đa tạp Choke và Kill có thể kiểm soát áp suất bên trong giếng một cách hiệu quả và cũng có thể kiểm soát tốc độ dòng chảy của khí dầu và bùn hoặc môi trường khác quay trở lại từ giếng khi được sử d...

Xem chi tiết -

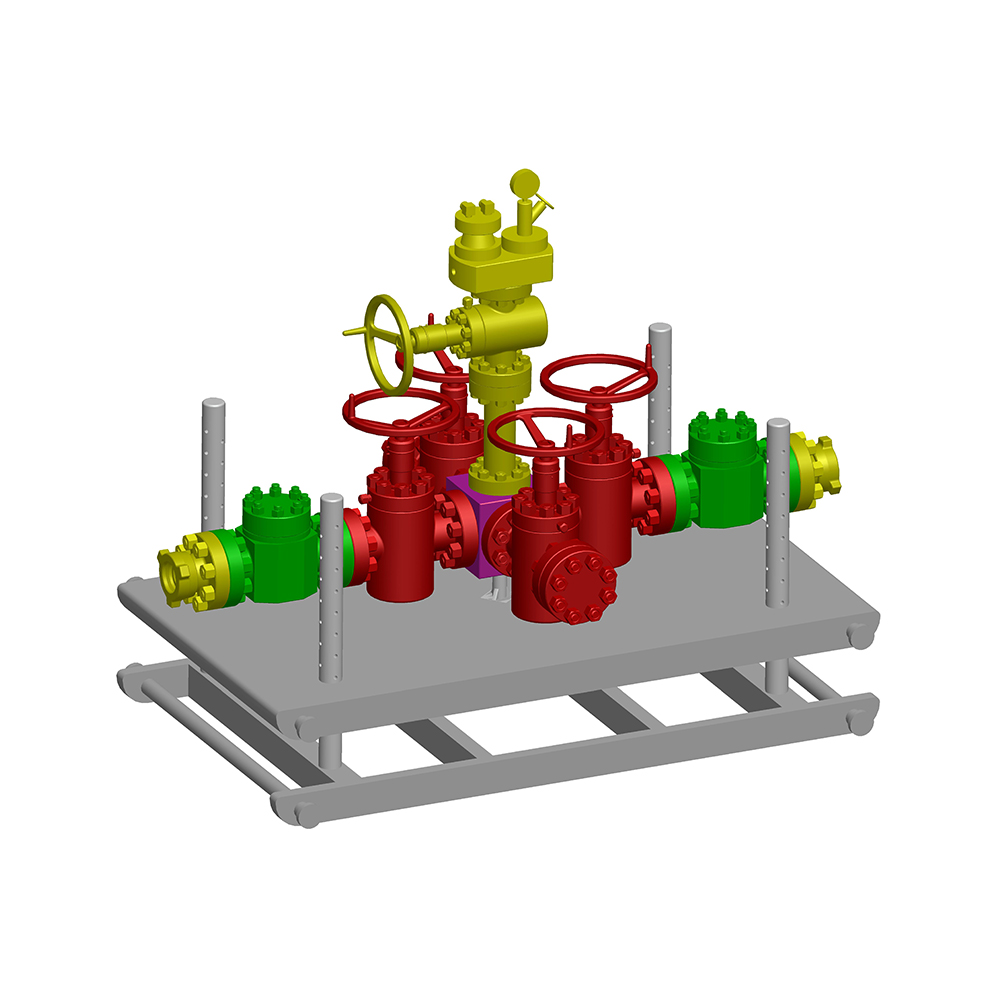

Kích thước đầu dòng: 1-13/16" ~ 9" Đánh giá áp suất: 5000psi- 15000psi Xếp hạng độ bền tối đa: 435.000 đến 1.500.000 Ibs ở 0PSI Các bộ phận trên và dưới được kết hợp với một khớp nối nhanh...

Xem chi tiết -

Đa tạp Choke và Kill có thể kiểm soát áp suất bên trong giếng một cách hiệu quả và cũng có thể kiểm soát tốc độ dòng chảy của khí dầu và bùn hoặc môi trường khác quay trở lại từ giếng khi được sử d...

Xem chi tiết

Liên hệ với Nhóm hỗ trợ Zhonglin nếu có bất kỳ thắc mắc nào

Đám đông:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Đường Ronghua Diêm Thành Khu phát triển công nghiệp công nghệ cao mới Diêm Thành, Jinagsu Cộng hòa Nhân dân Trung Hoa